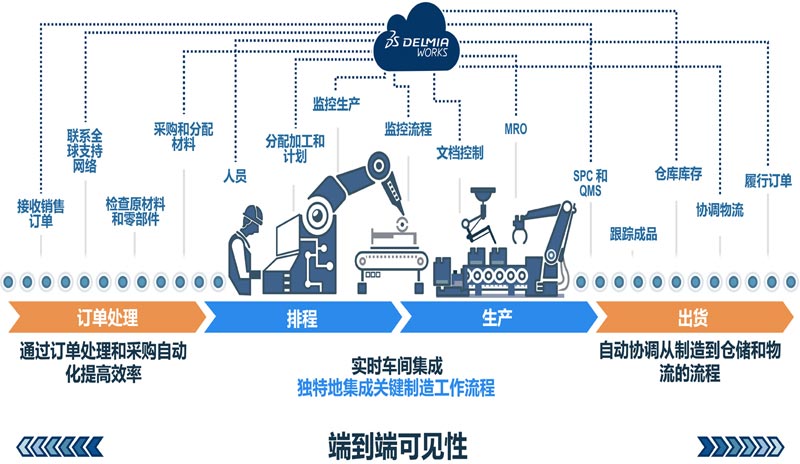

在现代制造业中,生产计划的高效执行与动态调整能力是企业竞争力的核心。DELMIAWORKS的有限排程模块凭借其智能化资源约束优化、实时数据整合及多维度可视化工具,为企业打造了一个灵活且精准的实时计划体系。以下是其核心功能与应用价值的深度解析:

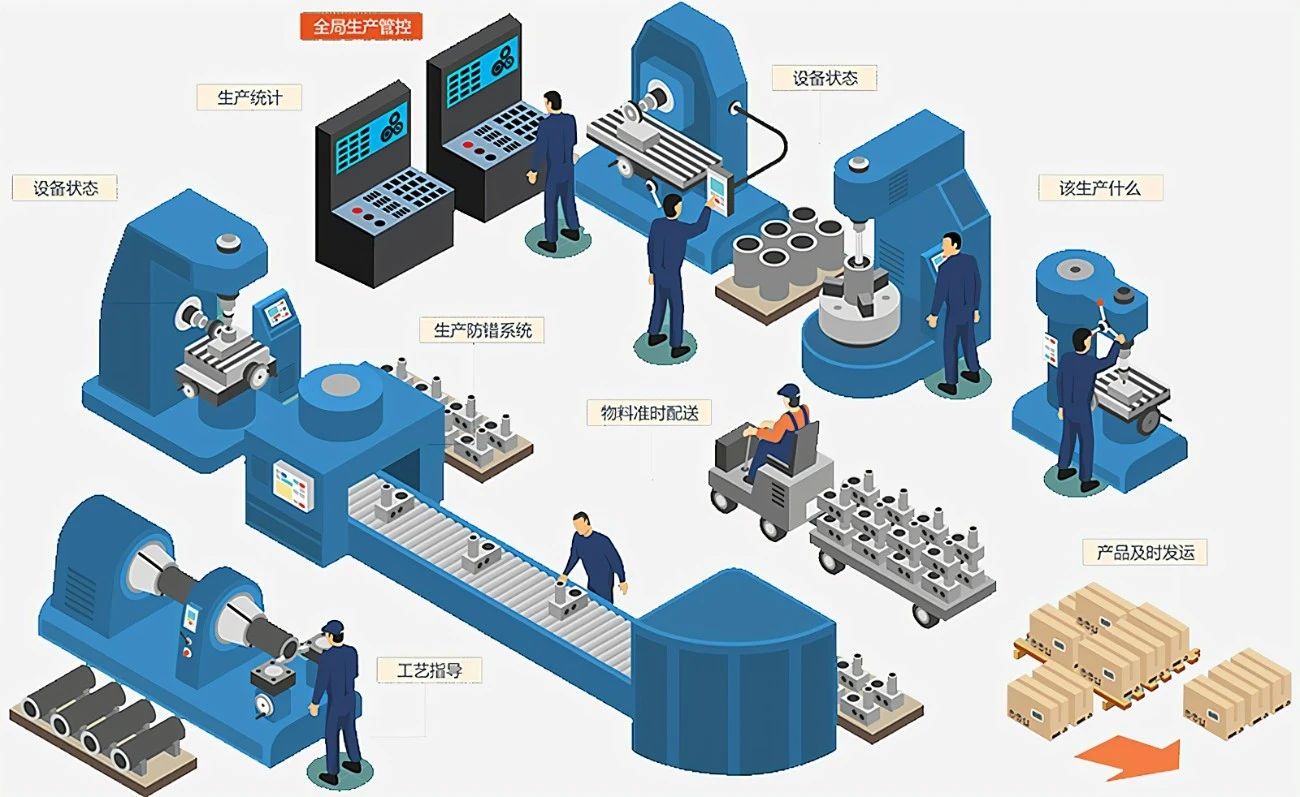

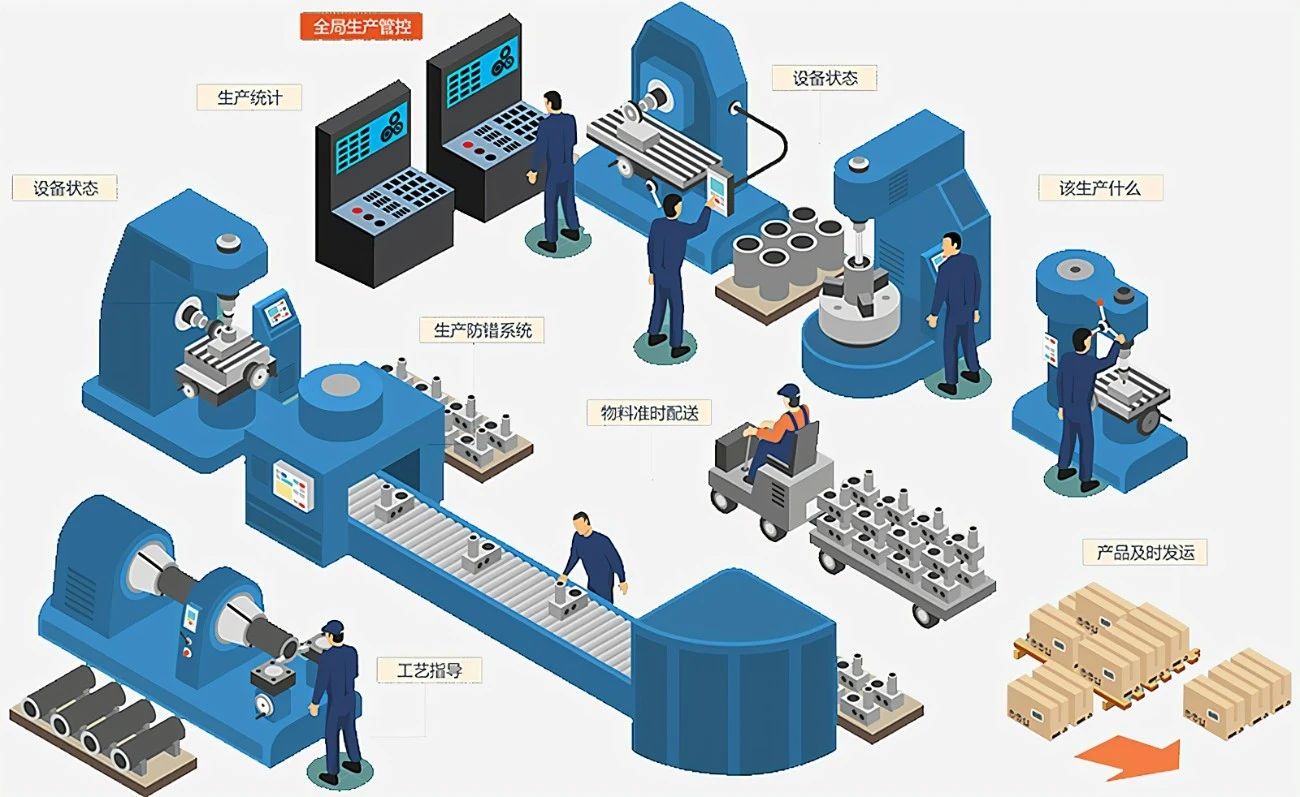

有限排程基于实际资源(设备、人力、物料等)的限制条件,动态计算每个工作中心的能力负载。通过产能计划选项卡(支持按“中心类型”或“工作中心”筛选)和多层级优先级规则,系统自动生成可执行的工单序列,避免超负荷或资源闲置。

人力分配:将员工技能、班次与工作中心需求绑定,通过“人力排程”功能在排程池中实时分配任务。员工可通过IQClock查看排程指令,减少沟通误差。

虚拟工作中心整合:启用“合并虚拟工作中心/工单”系统参数后,虚拟与实际工作中心共享生产任务量,实现多线并行排程,提升设备利用率。

甘特图(Gantt View Scheduling, GVS):通过拖拽式界面即时调整工单顺序,优化瓶颈资源。颜色标注异常状态(如延迟、设备故障),支持缩放至小时级视图精准控制进度。

白板产能计划:提供月、周、日多级视图,结合产能负荷率热力图,预测未来产能缺口,提前调整排程策略。

有限排程与RealTime生产监控模块无缝集成,获取设备稼动率、工序周期等实时数据。例如,当某工单实际加工时间超预期时,系统自动触发排程重计算,并建议就近插入待排订单。

材料需求列表(Material Requirements List):自动关联工单、采购订单及库存数据,标注例外需求(如短缺、过剩)。新增的“PO/工单总数量”字段帮助计划员快速定位供应风险。

产能冲突评估:通过模拟调整后的排程对上下游资源(如供应商交货、跨部门协作)的影响,减少变更带来的连锁反应。

停机管理:默认停机代码与工单排程绑定,设备换模或维护时自动预留时间窗口,减少计划中断。

预警机制:当物料到货延迟、设备故障或订单优先级变动时,系统推送实时告警,并推荐替代排程方案。

装配制造支持:ASSY类型工单支持工序级有限排程,并与外包中心模块联动,实现跨供应链协同。

混合模式排程:既支持离散制造(如机械加工)的按单排产,也适应流程行业(如化工混料)的批量优化。

参数化配置:通过“系统参数”调整排程粒度(如是否忽略系列模具的额外需求),适应不同生产模式。

角色权限隔离:通过IQMPS_RW(主生产排程读写)、IQOPER_RW(工序编辑)等角色,限制非授权人员篡改排程逻辑。

某汽车零部件企业通过DELMIAWORKS有限排程,实现以下收益:

计划可执行率提升40%:资源冲突减少后,工单准时完成率从65%升至92%。

库存周转优化30%:通过动态物料匹配减少冗余备料。

紧急订单响应时间缩短50%:基于实时数据的插单模拟可在10分钟内生成可行方案。

DELMIAWORKS的有限排程不仅是静态计划的编排工具,更是动态适配市场变化的实时决策中枢。其核心能力在于将资源约束、实时监控与智能算法结合,助力企业构建“计划-执行-反馈”闭环体系,最终实现生产效率与交付灵活性的双重突破。

通格创智是DELMIAWORKS核心经销商和增值服务商,如有采购DELMIAWORKS,可来电联系通格创智:400-112-8028