行业新闻 2025-05-28

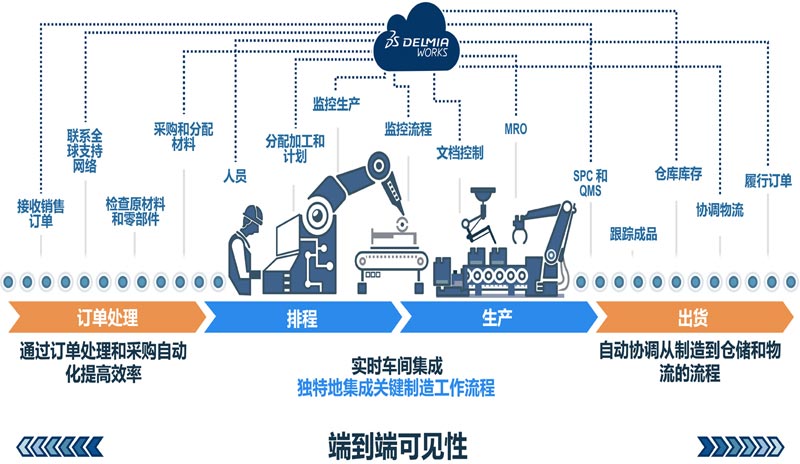

在智能制造时代,质量管控已不仅仅是产品检验的末端环节,而是贯穿从设计、生产到交付的全生命周期管理。DELMIAWORKS(原IQMS)通过其高度集成的质量管理系统(QMS),将质量标准深植于制造流程,为企业提供了一套动态化、可追溯、数据驱动的质量解决方案。本文基于官方文档及功能更新,剖析其核心架构与创新实践。

质量体系的核心模块

DELMIAWORKS的质量体系以 APQP(先期产品质量规划)、PPAP(生产件批准程序)、CAR(纠正措施请求) 和 CAPA(纠正与预防措施) 为框架,结合自动化流程与数字化工具构建闭环管理。

01. 文档控制与标准化管理

●

集中化文档库:支持将质量手册、检验标准、工艺文件等统一管理,并通过版本控制确保所有部门使用最新文档。2025版本新增功能允许将同一文档关联至多个采购/销售记录,减少重复操作(如AKA采购的文档多分配)。

●

电子签名与合规性:启用系统参数中的“电子签名签发”功能后,所有关键流程(如审批、检验)需通过用户名和密码认证,符合FDA 21 CFR Part 11等法规要求。

02. 质量事件管理(CAR/CAPA与MRB)

●

闭环纠正措施:通过预置的7D/8D模板(可自定义或从标准模板导入),系统自动追踪问题根源、责任分配及验证结果。

●

MRB(材料审查委员会)集成:支持从质量模块直接跳转至库存库位管理界面,加快缺陷物料的隔离与调整效率。

03. 实时质量监控与SPC

●

SPC(统计过程控制):集成测量系统分析(MSA)、控制图、量具校准等功能,支持快速检验模板的创建。例如,在装配制造中,工序可关联“预检验”与“后检验”,操作员需在工序开始/结束时完成SPC检查,确保关键参数在控。

●

质量数据可视化:实时采集生产数据并生成趋势分析报告,触发异常预警。用户可自定义控制限值并通过IQAlert模块实现自动告警推送。

制造场景中的质量嵌入设计

DELMIAWORKS将质量管理深度融入生产流程,通过以下关键功能实现“质量即生产过程”:

01. 工艺路线的质量管控点

●

BOM与工序级检验:在BOM定义中,可为每个工序绑定检验组(Inspection Group),设定采样频率与参数阈值。例如,在注塑工序中定义模腔压力、温度波动范围,并由系统自动记录偏差。

●

序列化追踪(Track and Trace):通过批次号、序列号管理实现物料级追溯。当发现质量问题时,可快速定位受影响的订单及库存位置,显著缩短召回分析时间。

02. 装配制造的质量联动

●

检验工序联动:装配线(ASSY类型)的工序配置中,可启用“预检验”和“后检验”,强制要求操作员完成SPC快速检验(如尺寸测量、功能测试),否则无法进行下一工序。

●

次品实时记录:在“装配跟踪”界面,操作员可现场报告次品并关联缺陷代码,系统自动触发CAR流程或调整生产排程。

03. 供应商与来料质量管理

●

供应商绩效看板:通过采购订单收货的检验结果(如退货率、AQL值),自动生成供应商评分,并影响后续采购策略。

●

VMI(供应商管理库存)集成:针对寄售库存,系统支持设定周期性质量抽查规则,确保供应商物料符合标准。

技术升级与未来趋势

从2024到2025版本的更新可见,DELMIAWORKS正朝着开放性和智能化方向持续优化质量体系:

01. API驱动的质量数据整合

●

开放质量数据接口:新增REST API支持质量模块数据的获取与写入(如InspectionSample、SPCDevice),便于与企业MES、LIMS系统集成。

●

GraphQL深度查询:通过灵活的数据查询语言,用户可定制多维质量分析视图,例如跨工厂缺陷模式对比。

02. AI赋能的预测性质量

●

IoT实时监控:通过与RealTime Process Monitoring模块联动,设备传感器数据(如振动、温度)可直接触发质量预警,预防潜在缺陷。

●

大数据分析:利用历史质量数据训练模型,系统可预测工艺参数漂移的风险,并提出动态调整建议(如模具维护周期优化)。

总结:构建闭环质量生态

DELMIAWORKS的质量体系以制造流程为核心,通过 标准化流程、实时数据采集和自动化响应机制,实现了从预防到改进的全链路管控。其价值体现在三个层面:

1

合规性:满足ISO 9001、IATF 16949等标准,支持审计追踪与电子签名。

2

效率提升:减少人工记录错误,MRB处理时间缩短40%以上(文档所述案例)。

3

持续改进:通过质量数据的长期积累与分析,驱动工艺优化与成本降低。

在工业4.0背景下,DELMIAWORKS正在重新定义“质量即竞争力”的内涵——不再是事后检验的被动防守,而是融入制造DNA的主动防御与进化能力。

如需采购DELMIAWORKS,可来电联系:400-112-8028

行业新闻

行业新闻

行业新闻

行业新闻

行业新闻

在线课程

行业新闻