Mastercam 是一种基于Windows的制造CAD/CAM解决方案。它集设计与加工功能于一体,支持二维绘图和三维建模,可快速生成复杂零件模型。其加工功能强大,能自动生成高效刀具路径,涵盖铣削、车削等多种加工方式,并可通过仿真提前发现潜在问题。软件兼容性好,可与多种 CAD 软件和机床控制系统无缝对接,操作界面友好,易学易用。多年来,Mastercam 不断更新升级,广泛应用于机械、模具、汽车、航空航天、电子等领域,是现代制造业中提高生产效率、降低成本、提升产品质量的重要工具。

二维绘图 二维绘图:能够绘制各种二维图形,如直线、圆弧、矩形、多边形等,用户可以通过精确的尺寸输入和几何约束来创建复杂的二维轮廓。例如,在制造平面零件时,可以利用二维绘图功能快速绘制出零件的轮廓形状,为后续的加工路径生成提供基础。

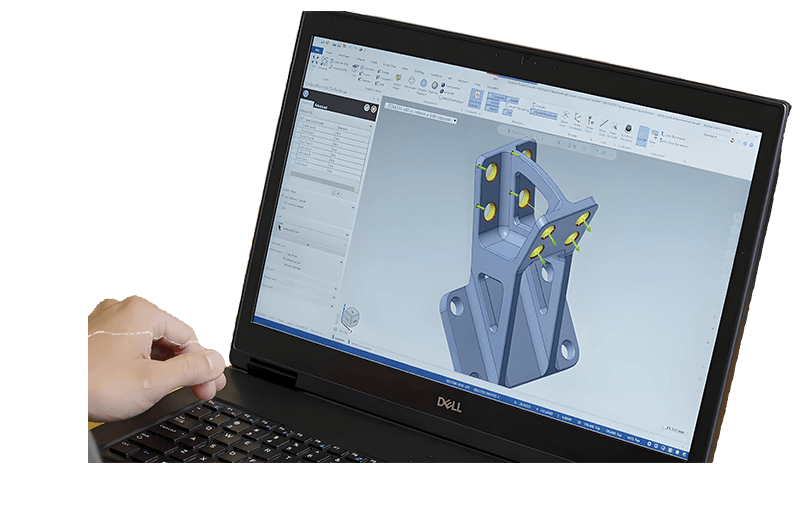

三维建模:具备强大的三维建模能力,支持多种建模方式,包括实体建模、曲面建模等。通过拉伸、旋转、扫掠等操作,可以创建复杂的三维实体模型。比如在设计汽车零部件时,可以利用三维建模功能构建出具有复杂形状和结构的发动机缸体等部件。

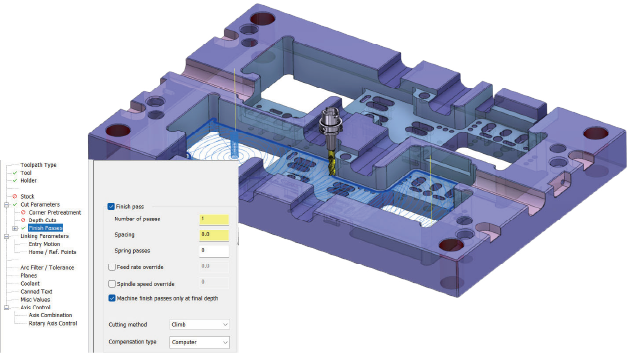

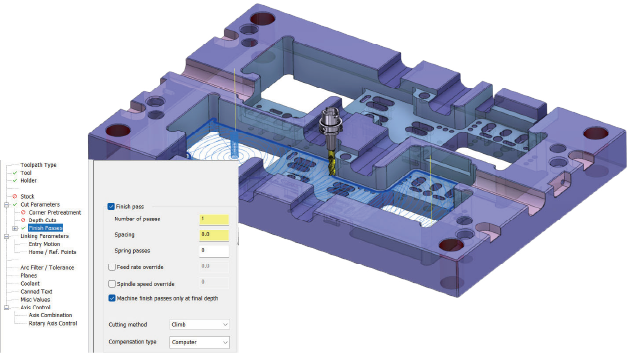

刀具路径生成 :根据用户设计的零件模型和加工要求,自动生成刀具路径。对于二维加工,可以生成铣削、车削等刀具路径;对于三维加工,能够生成复杂的曲面加工路径,如等高加工、流线加工等。例如,在加工一个带有复杂曲面的模具时,Mastercam 可以根据模具的三维模型生成合适的刀具路径,确保加工出的曲面精度和表面质量。

加工仿真 :在实际加工之前,可以对生成的刀具路径进行加工仿真。通过仿真,用户可以直观地观察到刀具的运动轨迹、加工过程以及可能出现的碰撞等问题,从而提前发现并修改错误,避免在实际加工中造成设备损坏和材料浪费。

后处理 :将生成的刀具路径转换为机床能够识别的数控代码(如 G 代码)。不同的机床控制系统有不同的代码格式要求,Mastercam 提供了丰富的后处理模板,用户可以根据所使用的机床类型选择合适的模板进行后处理,确保生成的数控代码能够正确地控制机床进行加工。

材料分析:可以对零件模型进行材料属性分析,如体积、重量、重心等计算。这对于评估零件的材料使用情况和结构稳定性非常有帮助。例如,在航空航天领域,对零件的重量控制非常严格,通过材料分析可以精确计算出零件的重量,以便进行优化设计。

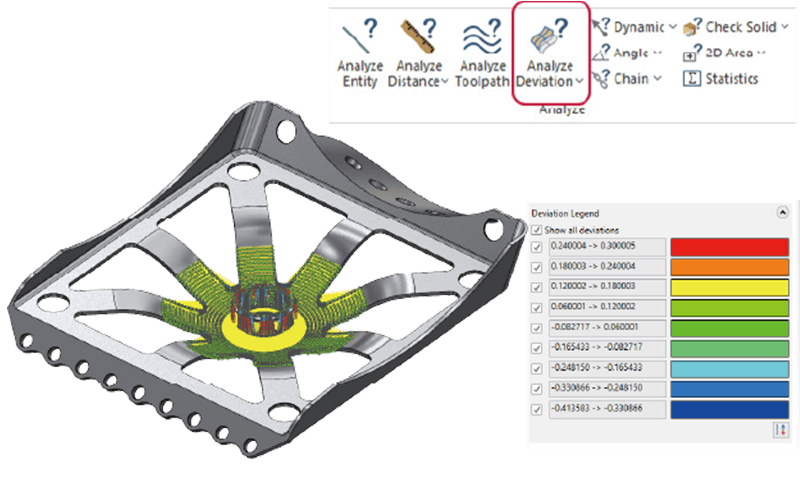

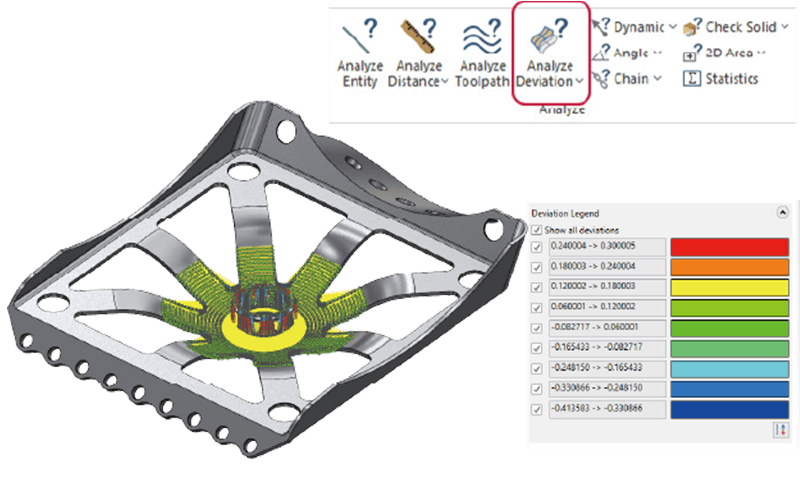

加工分析:对加工过程中的刀具负载、切削力、切削速度等参数进行分析。通过这些分析,用户可以优化加工参数,提高加工效率和加工质量。例如,根据切削力分析结果,可以调整刀具的进给速度和切削深度,以避免刀具过载损坏和零件加工变形。

二维绘图 二维绘图:能够绘制各种二维图形,如直线、圆弧、矩形、多边形等,用户可以通过精确的尺寸输入和几何约束来创建复杂的二维轮廓。例如,在制造平面零件时,可以利用二维绘图功能快速绘制出零件的轮廓形状,为后续的加工路径生成提供基础。

三维建模:具备强大的三维建模能力,支持多种建模方式,包括实体建模、曲面建模等。通过拉伸、旋转、扫掠等操作,可以创建复杂的三维实体模型。比如在设计汽车零部件时,可以利用三维建模功能构建出具有复杂形状和结构的发动机缸体等部件。

刀具路径生成 :根据用户设计的零件模型和加工要求,自动生成刀具路径。对于二维加工,可以生成铣削、车削等刀具路径;对于三维加工,能够生成复杂的曲面加工路径,如等高加工、流线加工等。例如,在加工一个带有复杂曲面的模具时,Mastercam 可以根据模具的三维模型生成合适的刀具路径,确保加工出的曲面精度和表面质量。

加工仿真 :在实际加工之前,可以对生成的刀具路径进行加工仿真。通过仿真,用户可以直观地观察到刀具的运动轨迹、加工过程以及可能出现的碰撞等问题,从而提前发现并修改错误,避免在实际加工中造成设备损坏和材料浪费。

后处理 :将生成的刀具路径转换为机床能够识别的数控代码(如 G 代码)。不同的机床控制系统有不同的代码格式要求,Mastercam 提供了丰富的后处理模板,用户可以根据所使用的机床类型选择合适的模板进行后处理,确保生成的数控代码能够正确地控制机床进行加工。

材料分析:可以对零件模型进行材料属性分析,如体积、重量、重心等计算。这对于评估零件的材料使用情况和结构稳定性非常有帮助。例如,在航空航天领域,对零件的重量控制非常严格,通过材料分析可以精确计算出零件的重量,以便进行优化设计。

加工分析:对加工过程中的刀具负载、切削力、切削速度等参数进行分析。通过这些分析,用户可以优化加工参数,提高加工效率和加工质量。例如,根据切削力分析结果,可以调整刀具的进给速度和切削深度,以避免刀具过载损坏和零件加工变形。