行业新闻 2025-05-07

在全球工业4.0浪潮的推动下,制造业正迎来一场“物理世界”与“数字世界”深度融合的革命性变革。对于年产值在5000万至5亿元的中小型制造企业来说,ERP系统的选型决策至关重要。它不仅关系到企业运营效率的提升,更是企业在数字化能力竞赛中能否生存的关键。传统ERP系统以财务核算为核心的设计逻辑,与制造业以“车间为中心”的运营需求存在结构性矛盾。而DELMIAWORKS作为达索系统旗下专注于制造业的ERP解决方案,凭借其“生于车间、长于制造”的独特基因,正在为中小企业搭建起数字化转型的黄金通道

传统ERP的三大致命短板与选型困境

传统ERP系统脱胎于20世纪60年代的物料需求计划(MRP),其底层架构围绕财务核算和供应链优化展开。这种设计导致车间动态数据(如设备参数、工艺波动)被简化为静态工单数据,形成"财务数据精准但生产执行失控"的典型悖论。例如某冲压企业发现,传统ERP记录的模具使用次数与实际损耗成本偏差高达35%。

离散制造企业常需处理复杂工艺路线(如热处理、精密加工),但传统ERP与MES(制造执行系统)的分离架构迫使企业投入高昂的集成成本。调查显示,67%的中小企业因预算限制被迫使用"Excel排产+人工调度"的原始模式,导致订单交付准时率普遍低于75%。

传统ERP的财务导向导致数据颗粒度难以支撑制造优化。某CNC加工中心发现,其设备能耗成本按固定比例分摊的方式,掩盖了主轴磨损导致的电费异常(实际偏差达28%)。这种粗放式核算使企业错失工艺优化机会。

DELMIAWORKS的破局之道:

车间驱动的操作系统

DELMIAWORKS颠覆传统ERP的设计原点,构建以车间运营为中枢的数字化平台。其突破性体现在:

●

动态制造BOM管理:支持工艺参数与设备能力的关联。当汽车零部件热处理温度需调整时,系统更新工艺路线并同步成本模型

●

实时排程引擎:内置APS模块整合设备稼动率、物料库存等实时数据,帮助企业将排产效率提升40%,订单交付准时率跃升至95%

●

全流程质量追溯:满足汽车零配件IATF16949与医疗器械行业ISO13485合规性要求

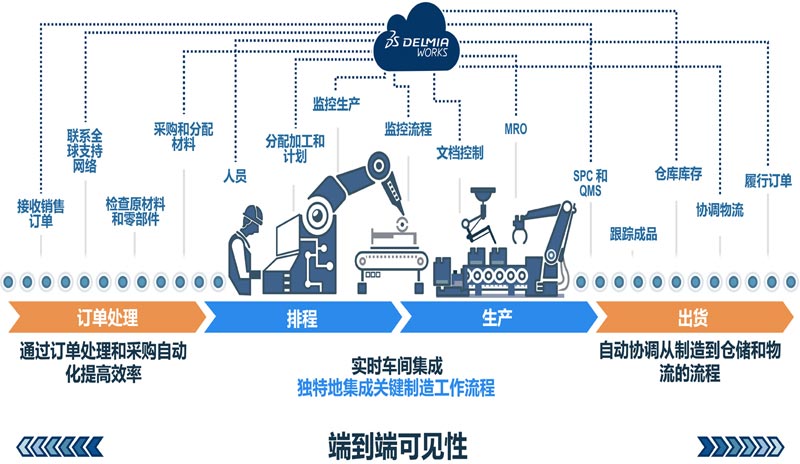

通过原生融合ERP与MES功能,DELMIAWORKS构建起覆盖"订单-计划-生产-交付"的闭环体系:

●

工单级数据颗粒度:支持按工序/设备/班组维度核算成本,浙江某五金厂借此发现某冲压工序模具损耗占比达15%,经优化后单件成本下降12%

●

预测性决策支持:预警供应链波动,生成替代采购方案,某电子代工厂库存周转率提升30%

●

全球化协同平台:多工厂数据看板实现全球产能调度,某工业设备厂商海外库存周转率提升30%

破解选型难题的DELMIAWORKS方案

DELMIAWORKS通过28种工艺模板(冲压/焊接/热处理等)实现工业场景的精准刻画。在热处理工序中,系统可自动关联烤箱容量、温控曲线等参数,实现工艺条件与生产指令的智能匹配。

采用"可扩展平台"设计平衡标准化与定制化:

●

36个预配置模块:覆盖ERP/MES/WMS/CRM核心领域

●

可视化排产工具:甘特图拖拽式操作降低技术改造门槛

●

按需扩展模式:支持从基础PMC模块到全链条数字化升级

通过单一数据库实现业务流、生产流、财务流的三维融合:

●

实时计划运营(Real Time PMC):整合车间数据提升排产准确率40%

●

穿透式质量管理:构建全生命周期质量档案,减少废品损失15%-20%

●

业财无缝对接:车间报工数据自动触发核算,财务周期缩短70%

实践验证:数字化转型黄金路径

●

实施周期压缩:核心模块3个月上线,较传统ERP缩短50%

●

生产效率飞跃:APS智能排产提升设备利用率至85%

●

管理可视化突破:车间看板实时监控OEE,异常响应缩至30分钟

分步实施策略建议:

●

需求聚焦:优先解决生产瓶颈(如计划排产/质量追溯)

●

渐进扩展:从PMC模块切入,逐步延伸至供应链协同

●

生态协同:选择具备制造经验的本地服务商(如普华信息)

结语:重构制造业ERP的价值坐标

DELMIAWORKS的颠覆性创新在于将ERP从"记录工具"进化为"制造操作系统"。对于中小企业而言,这不仅是用一套系统替代分散的ERP/MES/SCM,更是通过车间数据的实时流动构建"设计-制造-改进"的创新闭环。当设备振动频率、操作员技能图谱、物料周转轨迹都能转化为管理语言时,中小企业便真正获得了与行业巨头同台竞技的数字化杠杆。

在工业4.0的竞技场上,DELMIAWORKS通过"低成本起步、高弹性生长"的数字化转型路径,正在重构ERP的选型逻辑——从被动"系统适配"转向主动"业务赋能"。这种OT与IT的深度融合,让中小型制造企业得以在变革浪潮中完成从"生存游戏"到"创新竞赛"的惊险一跃。

通格创智是达索SOLIDWORKS大中华区核心经销商和增值服务商,如有DELMIAWORKS采购需求可与我们联系,服务热线:400-112-8028

行业新闻

行业新闻

行业新闻

行业新闻

行业新闻

在线课程

行业新闻