客户案例 2025-12-11

随着全球对电动汽车和储能需求的爆发式增长,电池生产技术的创新成为行业竞争的核心。传统的湿法电极工艺因依赖有毒溶剂和高能耗设备,正逐渐被更可持续的干电极技术取代。本文将深入解析干电极技术如何通过颠覆性创新,重塑电池生产的未来格局。

传统锂离子电池电极制造依赖湿法浆料工艺,需使用N-甲基吡咯烷酮(NMP)溶剂。这类溶剂被欧盟REACH法规列为“高度关注物质”,且美国环境保护署认定其对人体健康存在明确风险。此外,湿法工艺还需配套高能耗的干燥设备,导致生产成本居高不下,工厂占地面积大,环境负担沉重。

干电极技术通过“粉末到电极”(Powder to Electrode™)工艺,直接将干性活性材料喷涂至集流体(铝/铜箔),彻底摒弃了溶剂与干燥环节。其核心优势包括:

环境友好:杜绝NMP等有毒溶剂的使用,减少有害物质排放与职业健康风险。

能效提升:能耗降低75%,资本支出减少40%,运营成本削减超50%。

空间优化:工厂占地面积仅为传统工艺的五分之一,大幅提升土地利用率。

性能升级:提高电池能量密度,支持更大规模、更高一致性的生产。

作为干电极技术的领军企业,AM Batteries凭借其创新工艺入选《时代》杂志“2024年最佳发明”。该公司的转型经验揭示了技术落地的关键支撑:

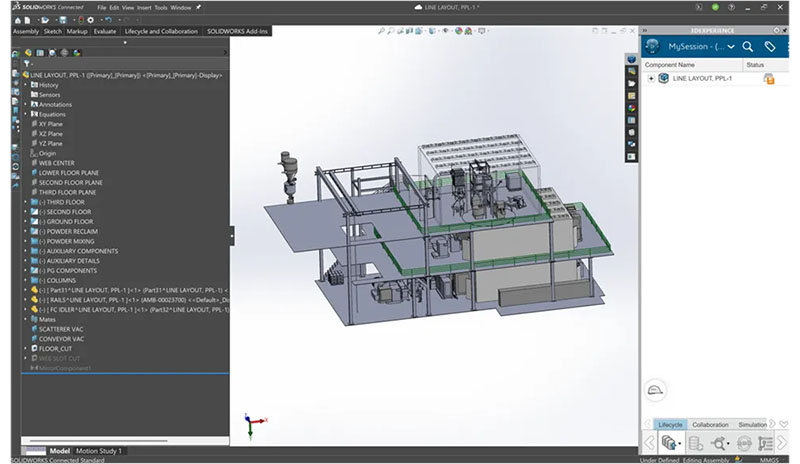

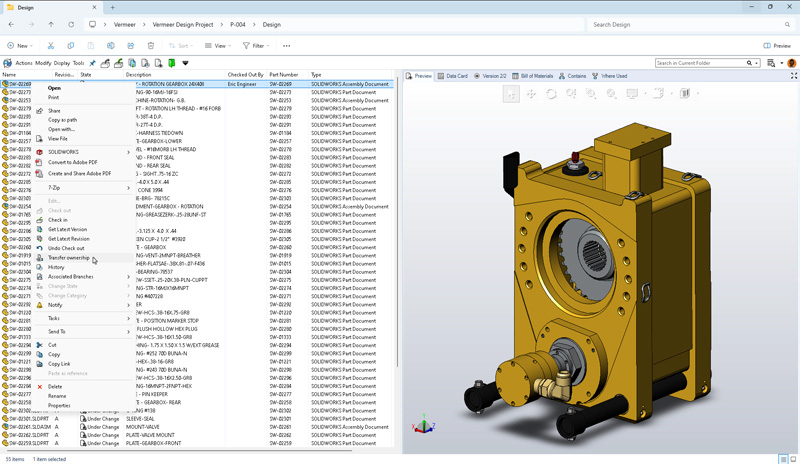

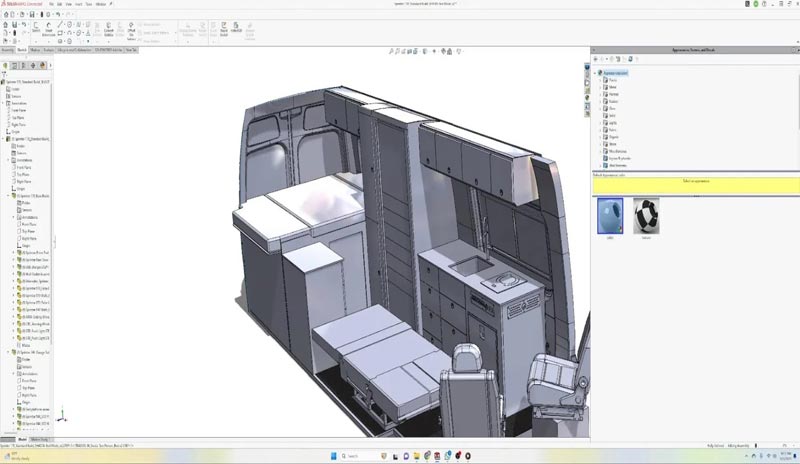

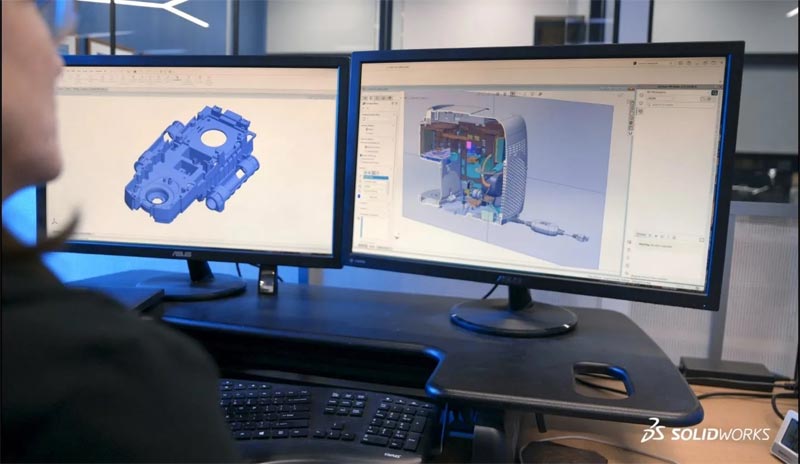

数字化工具升级:从Autodesk Inventor迁移至3DEXPERIENCE SOLIDWORKS平台,实现数据管理与协作流程的自动化。

效率提升成果:

工程变更响应时间缩短50%;

图纸审核流程简化,设计迭代速度加快;

标准化模板全域覆盖,版本控制与搜索能力显著增强。

正如其机械工程师Joel Hauerwas所言:“3DEXPERIENCE不仅是CAD工具,更是产品数据管理的核心引擎。”

特斯拉、LG新能源等巨头已积极布局干电极技术,印证了其商业化潜力。随着全球电池需求持续攀升,干电极技术将推动产业链向“更清洁、更快速、更经济”的方向迭代。这一变革不仅关乎技术本身,更涉及制造理念的重构——通过数字化与可持续的双轮驱动,实现从实验室创新到规模化生产的无缝衔接。干电极技术正在撕裂传统电池制造的旧框架,以环保、高效、低成本为核心,为新能源时代注入全新动能。对于致力于技术革明的企业而言,拥抱此类创新不仅是市场选择,更是对未来责任的担当。

若您希望借鉴AM Batteries的成功经验,通过正版SOLIDWORKS解决方案加速产品开发,通格创智作为达索系统授权代理商,将为您提供专业的软件采购与技术服务,助力企业在新一轮电池技术竞争中占据先机。

客户案例

行业新闻

客户案例

客户案例

客户案例

客户案例

客户案例

客户案例

客户案例

客户案例